ZANIECZYSZCZENIA. Dokonując wyboru systemu powłokowego należy wziąć pod uwagę możliwość występowania zanieczyszczeń powierzchni podczas aplikacji oraz podczas utwardzania, a także przyszłe warunki eksploatacyjne.

WARUNKI APLIKACJI. Informacje w kartach technicznych produktu podają m.in. ograniczenia dotyczące temperatur podczas aplikacji. Niska temperatura może hamować proces utwardzania natomiast wysoka temperatura może wywoływać efekt gwałtownego uwalniania się rozpuszczalnika i wysychanie warstwy nawierzchniowej co może być przyczyna wad powłoki. Aplikacja wykonywana przy silnym wietrze powoduje nadmierne zużycie farby i efekt suchego natrysku oraz zbyt szybkie wysychanie warstwy nawierzchniowej.

WILGOTNOSC WZGLEDNA. Dla większości farb najkorzystniejsza jest wilgotność względna poniżej 80%. Temperatura powierzchni powinna być co najmniej 3C powyżej punktu rosy.

WYBÓR ROZPUSZCZALNIKA i ROZCIENCZALNIKA. Należy stosować się do zaleceń podawanych w kartach technicznych produktów.

NADMIAR SOLI CYNKU. Sole cynku można usuwać metoda lekkiego czyszczenia strumieniowo-ściernego po czym spłukać powierzchnie czysta woda, aby usunąć zapylenie. Można również zastosować czyszczenie strumieniem wody pod wysokim ciśnieniem lub czyścic mechanicznie przy pomocy włókniny czyszczącej.

ZAOLEJENIA. W przypadku powierzchni zaolejonych można zastosować odpowiednie rozpuszczalniki lub środki emulgujące, zarówno przy usuwaniu całej powłoki jak i do wchłonięcia zaolejonych zanieczyszczeń.

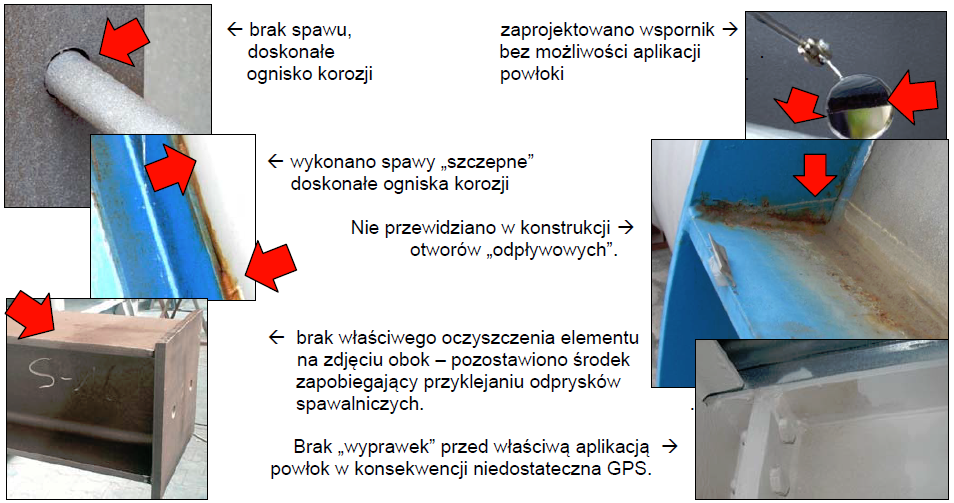

DETALE KONSTRUKCJI SZCZEGÓLNIE PODATNE NA KOROZJE

Detale i sposób zaprojektowania i wykonania konstrukcji mają ogromny wpływ na trwałość systemu powłok, a w konsekwencji na koszty konserwacji systemu, niżej przedstawiono kilka najczęściej spotykanych błędów.

Z doświadczeń wynika, ze nawet do 15% całości konstrukcji może stanowić obszar krytyczny pod względem efektywności ochrony antykorozyjnej; obszarami

krytycznymi są spoiny spawalnicze, ostro zakończone krawędzie oraz zagłębienia,

w których może gromadzić się kurz, brud i woda.

Poprawienie projektu oraz sposobu wykonania konstrukcji i stanu takich właśnie detali powinno stanowić integralna cześć prac konserwacyjnych.

Miejsca, w których konstrukcja jest leczona na nity lub śruby jest trudna do ochrony. Po upływie pewnego okresu czasu w tych miejscach powloką systemu ochronnego zaczyna pękać z powodu jej kurczenia się wokół nitów, śrub czy nakrętek lub z powodu nawet niewielkich ruchów tych elementów w stosunku do całości powierzchni. Obszary takie należy chronić specjalnymi rodzajami powłok charakteryzujących się trwała elastycznością i niskim wskaźnikiem kurczliwości.

GRUBOŚĆ POWŁOKI

Właściwa grubość powłoki ma zasadnicze znaczenie w każdym systemie zabezpieczającym. Niedostateczna grubość jest przyczyna przedwczesnych wad powłoki z oczywistych powodów. Jednakże dawne podejście „czym więcej farby, tym lepiej” może być równie niebezpieczne. Znaczne przekroczenie grubości współczesnych technicznie zaawansowanych powłok może prowadzić do zatrzymania rozpuszczalnika w powłoce i utraty przyczepności lub zniszczenia powłok gruntowych. Większość powłok toleruje pewne wahania grubości,

co umożliwia ich racjonalne praktyczne stosowanie, niemniej celem aplikacji zawsze powinna być grubość specyfikowana. Grubość powłoki zalecana na konkretna powierzchnie będzie zależała od rodzaju powłoki i podłoża. W kartach katalogowych produktów podane są zalecane grubości powłoki.

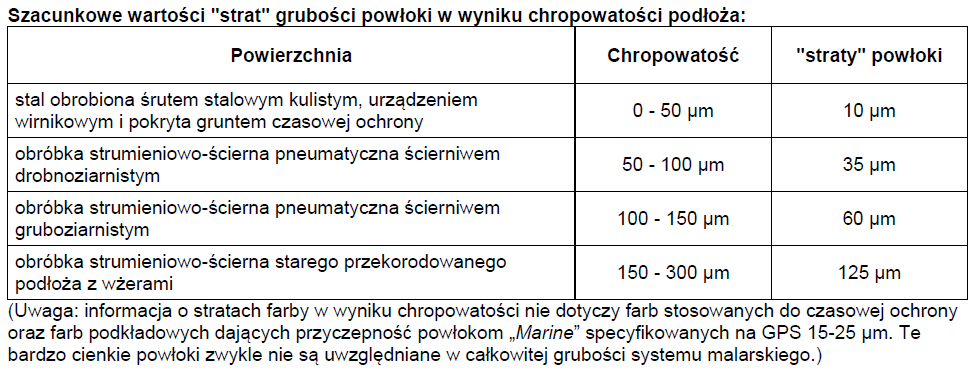

WYBÓR PROFILU POWIERZCHNI

Grubość powłoki nad pikami profilu powierzchni obrobionej strumieniowo-ściernie jest mniejsza niż nad

zagłębieniami. Ale to od grubości powłoki nad pikami zależy wartość ochronna powłoki. Dlatego można przyjąć, że farba niebudująca grubości powłoki jest „strata na chropowatość”. Chropowatość podłoża, będąca wynikiem obróbki strumieniowo-ściernej, powodująca dodatkowe zużycie farby, jest proporcjonalna do rozmiaru ziaren

użytego ścierniwa. Jeśli stal została obrobiona śrutem kulistym drobnoziarnistym i pokryta gruntem czasowej ochrony, wpływ chropowatości podłoża na większe zużycie farby jest mały, natomiast prowadzenie obróbki strumieniowo-ściernej na konstrukcji gruboziarnistym śrutem ostrokątnym powoduje znaczne „straty” farby

z powodu chropowatości.

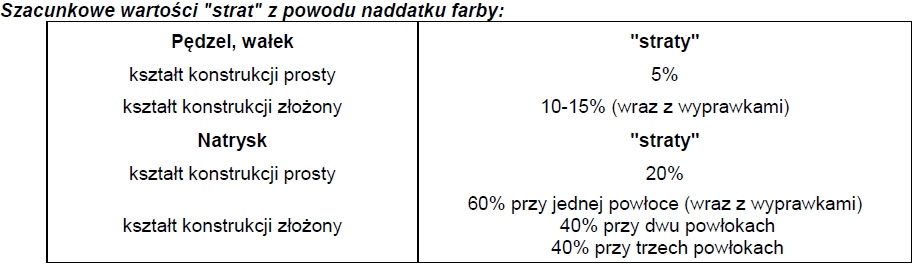

NADDATEK FARBY

Jest to strata pozorna farby wynikająca z nakładania, przez wykwalifikowanego malarza, wyższej grubości

powłoki, aby uzyskać minimalna specyfikowana grubość. Ilość farby nałożona ponad to, co zostało wyliczone ze zużycia teoretycznego zależy od metody malowania (pędzel, wałek, natrysk) oraz kształtu i rozwinięcia powierzchni (proporcji usztywnień i kratownic do gładkiej powierzchni).

Gdy malowane są konstrukcje kratowe metoda natryskowa, nie można przewidzieć, jak duży naddatek farby jest konieczny z tego tytułu. W specjalnych wypadkach, gdy wyspecyfikowana grubość jest minimalna grubością we wszystkich mierzonych punktach, straty wynikające z naddatku farby Beda większe niż te przedstawione

powyżej.

RZECZYWISTE STRATY APLIKACYJNE

Tu przedstawione są rzeczywiste straty wynikające z malowania (farby skapującej z pędzla czy walka pomiędzy pojemnikiem, a malowana powierzchnia). Jeśli prace prowadzone są ostrożnie i starannie, takie ubytki można pominąć. Natomiast stosując dodatkowe narzędzia, gdy dostęp do powierzchni jest utrudniony, tego typu straty wzrastają i w skrajnych wypadkach powodują do 5% ubytku farby.

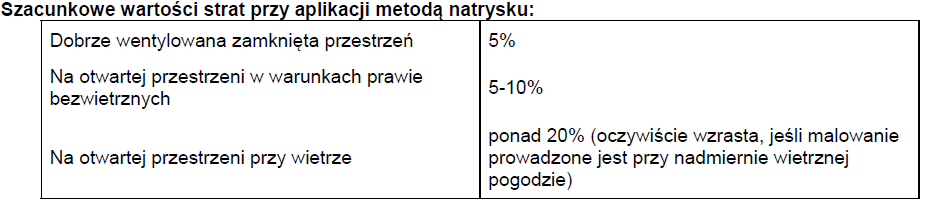

Takie straty podczas natrysku są nieuchronne, a ich wielkość zależy od kształtu malowanej konstrukcji i warunków atmosferycznych.