BHP

Zawsze dokładnie zapoznaj się i przestrzegaj procedur bezpieczeństwa oraz instrukcji producenta urządzeń do przygotowania powierzchni, aplikacji, obchodzenia się z mediami i produktami oraz pomiarami w środowisku pracy.

Zawsze dokładnie zapoznaj się i przestrzegaj zaleceń zawartych w kartach charakterystyki preparatu niebezpiecznego oraz instrukcjach producenta dotyczących farb.

Te ogólne stwierdzenia mają uświadomić znaczenie specyficznych ostrzeżeń i instrukcji dotyczących konkretnych produktów. Nie maja na celu udzielania szczegółowych ostrzeżeń i porad.

CZAS SCHNIECIA

Czas schnięcia podawany w kartach katalogowych jest definiowany na podstawie badan laboratoryjnych przy typowej najczęściej rekomendowanej grubości powłoki i temperaturze otoczenia – informacje zawarte w kartach technicznych produktów oddzielnie dla każdego możliwego rodzaju aplikacji.

Czas wstępny

Jeżeli w karcie technicznej produktu znajduje się informacja o czasie wstępnym, wówczas po dokładnym wymieszaniu składników należy farbę odstawić na wskazany okres czasu w zależności od przewidywanej temperatury aplikacji. Czas wstępny lub wstępne utwardzanie produktu zapewnia, że uzyskamy wymagana wydajność oraz oczekiwane własności aplikacyjne.

Sucha na dotyk (Półsuchość)

(PN-ISO 1517-73) ASTM D-1640

Powloką osiąga ten stopień wyschnięcia, jeśli rozsypana na powłoce baloty na (szklane kuleczki) delikatnie zmieciona nie uszkodzi powierzchni.

Czas osiągniecia pyl suchości odpowiada czasowi suchości dotykowej, zmierzonego zgodnie z norma ASTM D-1640. Wartość czasu osiągniecia pyl suchości zależy od grubości powłoki, warunków wentylacji i temperatury powierzchni.

Suchość transportowa ASTM D-1640

Suchość transportowa dotyczy czasu zmierzonego zgodnie z ASTM D-1640 i określa czas, po którym można chodzić po powłoce. Wartość czasu osiągniecia suchości transportowej zależy od grubości powłoki suchej, warunków wentylacji i temperatury powierzchni. Wartości określonej jako suchość transportowa nie należy rozumieć jako gotowości do transportowania bez narażenia na ewentualne uszkodzenia. Czas osiągniecia suchości transportowej jest ścisłe powiązany z kształtem i waga malowanych elementów, jakością i grubością faktycznie nałożonego systemu zabezpieczającego, warunków podczas aplikacji oraz utwardzania poszczególnych powłok jak również sposobu składowania i przygotowania do transportu.

W związku z powyższym oraz występowaniem w procesie aplikacji farb parametrów technicznych niezależnych od producenta farby należy przyjąć, że czasy suchości transportowej podane w kartach technicznych za przybliżone. Decyzje o tym czy konstrukcja nadaje się do transportu decyduje zawsze wykonawca powłok, gdyż jedynie on zna wszystkie szczegóły techniczne dotyczące aplikacji i utwardzania powłok na konstrukcji.

Pełne utwardzenie (PN-ISO 9117-90)

Stan powłoki, gdy jest sucha w całej swojej objętości, w przeciwieństwie do stanu, gdy powierzchnia powłoki jest sucha, natomiast jej wnętrze jest nadal częściowo płynne. Całkowite wyschniecie oznacza się przyrządem, który stosując odpowiednie obciążenie w czasie, nie pozostawia śladów i zniszczeń na powłoce.

Czas schnięcia uzyskiwany w praktyce może podlegać pewnym wahaniom, szczególnie w warunkach, gdy temperatura podłoża znacząco jest różna od temperatury otoczenia.

Czas do nałożenia następnej warstwy

Karty katalogowe podają minimalny i maksymalny czas do nałożenia następnej warstwy w różnej temperaturze. Stanowic ma to, wraz z dobra praktyka malarska, wskazówkę do postepowania. Niektóre określenia wymagają wyjaśnienia:

Minimum

Minimalny czas do nałożenia następnej warstwy, to czas niezbędny do osiągniecia przez powlokę stopnia wyschnięcia i twardości, które to pozwalają nakładać następna powlokę. Maksimum

Maksymalny czas do nałożenia następnej warstwy, to czas, po przekroczeniu którego niezbędne będzie odpowiednie przygotowanie powierzchni powłoki (nadanie odpowiedniej chropowatości – zszatkowanie), które to pozwalają nakładać następna powlokę o akceptowanej przyczepności między warstwowej.

Gdy:

- warstwa jest nakładana w specyfikowanej grubości;

- warunki otoczenia podczas aplikacji i schnięcia były zgodne z zalecanymi dla konkretnej powłoki, szczególnie te dotyczące temperatury, wilgotności i wentylacji;

- farba użyta do przemalowania jest odpowiednia do tego celu;

- zrozumienie terminu „metoda nakładania”; np.: jeśli farba może być nakładana zarówno

pędzlem, jak i natryskiem, oczekuje się, że nałożenie następnej warstwy może nastąpić znacznie szybciej, jeśli farba nakładana jest natryskiem, i ze jest to czas najkrótszy.

Wydłużony

Jeżeli czas do nałożenia następnej warstwy jest „wydłużony”, oczekiwana wartość przyczepności między warstwowej może być osiągnięta tylko.

Gdy:

- farba będzie nakładana zgodnie z dobra praktyka malarska oraz na grubość specyfikowana;

- stara powloką posiada takie cechy, które umożliwiają jej przemalowywanie po długim czasie. Przykładowo przemalowana powloką epoksydowa MIO (z błyszczem żelaza), może nie mieć swej charakterystycznej faktury powierzchni umożliwiającej nieograniczone przemalowanie, chyba, że zostanie szorstkowatą;

- przemalowywana powloką musi być ciągła, dobrze przyczepna, czysta, sucha i wolna od wszelkich zanieczyszczeń. Przykładowo szorstka powierzchnia powłoki epoksydowej MIO wymaga intensywnego czyszczenia, szczególnie, gdy była eksponowana w warunkach atmosfery przemysłowej i nadmorskiej;

- powłoki o dużym połysku, który ma niekorzystny wpływ na przyczepność kolejnej powłoki, powinny być delikatnie omiecione ścierniwem lub poddane innemu procesowi zszatkowania nie powodującemu pękania istniejącej powłoki i uszkadzania spodnich warstw.

Należy zdawać sobie sprawę, że przyczepność między warstwowa zależy również od właściwości chemicznych nakładanej farby. Grunty i powłoki między warstwowe ze względu na swa funkcje, zawierają więcej pigmentów i zapewniają lepsza przyczepność, niż powłoki nawierzchniowe z małą ilością pigmentu.

Ocena (pomiar) przyczepności (siły odrywa) jest zwykle procesem skomplikowanym,

a interpretacja wyników jest subiektywna. W ten sposób określona doskonalą przyczepność niekoniecznie oznacza duża trwałość zabezpieczenia i odwrotnie – stosunkowo zła przyczepność nie zawsze oznacza mała trwałość powłoki. Choć przyczepność powłok nakładanych na stare lub utwardzone powłoki może być uznana za satysfakcjonująca w konkretnym zastosowaniu, faktyczna zmierzona wartość przyczepności może być niższa niż gdyby przemalowanie odbywało się w krótszym czasie.

Jeśli powyższe warunki nie zostaną spełnione, to minimalny czas do nałożenia następnej warstwy podlega wahaniom i zawsze się przedłuża.

Przydatność do stosowania po wymieszaniu składników

Jest to okres, w jakim po wymieszaniu składników farba nadaje się do nakładania bez zmiany właściwości aplikacyjnych i technologicznych. Dla farb zawierających rozpuszczalniki dopuszcza się dodatek rozcieńczalnika – rekomendacja każdorazowo w kartach technicznych produktu zależnie od wybranej metody aplikacji. Dla farb bezrozpuszczalnikowych dodatek rozcieńczalnika jest niedopuszczalny. W farbach bezrozpuszczalnikowych, o wysokiej zawartości substancji nielotnych krótko po przekroczeniu okresu przydatności do aplikacji zachodzą reakcje egzotermiczne, przyspieszające proces sieciowania. Bardzo ważne jest umycie sprzętu przed przekroczeniem okresu przydatności do stosowania, natychmiast po zakończeniu prac malarskich.

Uwagi ogólne dotyczące czasów schnięcia i utwardzania powłoki.

Dane podane w kartach technicznych produktów dotyczą normalnych warunków; należy się liczyć z wydłużeniem czasu schnięcia w przypadku niższych temperatur oraz niekorzystnych warunków atmosferycznych i / lub gorszej wentylacji, jak również przy większej grubości powłoki. W przypadku powłok epoksydowych w arkuszach danych podawany jest minimalny czas utwardzania przy zalecanej grubości powłoki.

Jeżeli grubość powłoki jest o 50% większa niż podana w rekomendacjach zawartych w kartach technicznych lub specyfikacji technicznej, minimalny czas utwardzania należy pomnożyć przez współczynnik 1,5; natomiast przy grubości większej o 100% należy zastosować współczynnik mnożenia 2,5.

CZAS SKLADOWANIA

Czas składowania podawany w kartach katalogowych zawiera margines bezpieczeństwa. Jest prawdopodobne, że farba może być nakładana po tym czasie bez obniżenia jakości czy trwałości powłoki. Czas składowania jest to okres w jakim farba może być bezpiecznie transportowana i przechowywana w nieuszkodzonym i nieotwieranym pojemniku, w temperaturze każdorazowo przedstawionej w karcie technicznej produktu, bez wpływu na jej właściwości aplikacyjne i technologiczne. Po upływie tego okresu należy sprawdzić właściwości farby przed użyciem. W czasie składowania produkty wodorozcieńczalne należy chronić przed działaniem mrozu.

GRUBOSC POWLOKI NA SUCHO (GPS, ang.: DFT)

Wynik pomiaru grubości powłoki na podłożu po całkowitym wyschnięciu.

Grubość warstwy suchej można wyliczyć znając grubość nałożonej warstwy mokrej:

GPM [µm] x ZSS [%]

GPS [µm] =100

GRUBOSC POWLOKI NA MOKRO (GPM, ang.: WFT)

Początkowa (tuz po nałożeniu przed „uwolnieniem” rozcieńczalnika) grubość warstwy na podłożu. Grubość warstwy mokrej można wyliczyć znając oczekiwana (specyfikowana) grubość warstwy suchej:

GPS [µm] x 100

GPM [µm] = ZSS [%]

Oznaczenia:

GPS – Grubość powłoki (warstwy) zmierzona na sucho

GPM – Grubość powłoki (warstwy) zmierzona na mokro

ZSS – Zawartość składników stałych

POLYSK

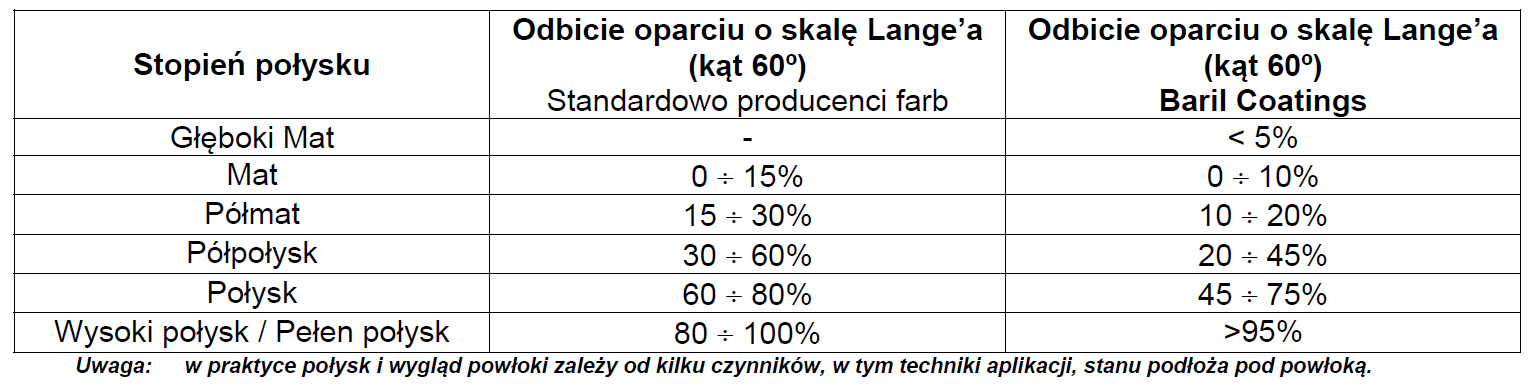

Określono 5 stopni połysku w oparciu o skale Lange ‘a w porównaniu ze standardowa, polerowana, czarna płytka szklana. Wartości połysku określono zgodnie z norma ISO 2813 (= NEN 2813 = ASTM D-1471, DIN 67530).

W arkuszach danych technicznych produktów użyto następujących określeń:

PRZYDATNOSC DO STOSOWANIA

Maksymalny czas, w określonej temperaturze, w którym produkt, dostarczony w postaci oddzielnych składników, powinien zostać zużyty po ich wzajemnym zmieszaniu (ISO 9514:1922). Podawane wartości uzyskiwane są na podstawie testów laboratoryjnych oraz prób aplikacyjnych. Odnoszą się do okresu, w którym uzyskujemy

powlokę o zadowalających właściwościach. Nakładanie jakiegokolwiek produktu po przekroczeniu tego czasu prowadzi do uzyskania powłoki gorszej jakości i NIGDY nie należy go stosować, nawet jeśli płyn w puszce wydaje się być niezmieniony.

STOSUNEK MIESZANIA SKLADNIKÓW

Nasze dwuskładnikowe produkty są dostarczane w opakowaniach, zawierających ilości składników we właściwej proporcji, wskazanej w arkuszu danych produktu. Należy upewnić się, że całość utwardzacza została dodana do bazy i dokładnie wymieszana. Zasadniczo nie zaleca się mieszania tylko części zestawu, gdyż można nie zachować właściwej proporcji mieszania. Skutkiem tego może być pogorszenie samego procesu aplikacji oraz niezachowanie właściwości systemu. Puszek po utwardzaczu nie należy wypłukiwać zbyt dużą ilością

rozcieńczalnika. Jeżeli istnieje konieczność dodania rozcieńczalnika, należy dodać go w trakcie mieszania.

TOLERANCJE

Wartości podane w kartach technicznych dla gęstości, wydajności teoretycznej i zawartości substancji stałych są wartościami średnimi, w odniesieniu do standardowej partii produkcyjnej; w praktyce wartości te mogą różnic się nieco od podanych, w tym także w zależności od koloru.

TEMPERATURA ZAPLONU

Jest to minimalna temperatura, do której musi być ogrzany produkt, aby wydzieliły się pary zapalające się natychmiast od płomienia w znormalizowanych warunkach (ISO 3679:1983). Jeśli temperatura powietrza jest zbliżona lub przewyższa temperaturę zapłonu, konieczne jest zapewnienie dostatecznej wentylacji celem zmniejszenia stężenia rozpuszczalnika poniżej dolnej granicy wybuchowości (L.E.L.= „lower explosive

limit” – ang.) Wybuch mieszaniny rozpuszczalnika i powietrza może nastąpić tylko przy stężeniu zawierającym się między dolna a górna wartością graniczna. Nastąpienie wybuchu warunkowane jest zaistnieniem trzech czynników:

1. Mieszanina musi znajdować się w stężeniu między dolna a górna granica wybuchowości.

2. Temperatura mieszaniny musi być wyższa niż temperatura zapłonu oparów.

3. Musi istnieć źródło zapłonu o odpowiednio wysokiej temperaturze i energii do zainicjowania reakcji wybuchu.

WENTYLACJA

Zapewnienie właściwej wentylacji zarówno w czasie malowania, jak i podczas utwardzania stanowi wymóg nie tylko ze względu na bezpieczeństwo i zdrowia, ale także z uwagi na zagwarantowanie optymalnych właściwości powłoki. Należy stanowczo unikać gromadzenia się nieruchomego powietrza lub dużego stężenia oparów produktu w pomieszczeniach zamkniętych. Systemy wentylacyjne pomagają zapobiegać powstawaniu dużego stężenia oparów oraz zbyt powolnego uwalniania się rozpuszczalników z powłok, co może prowadzić

do okresowego efektu plastyfikacji powłoki. Należy także unikać nawiewu powietrza zimnego i wilgotnego na etapie schnięcia powłoki.

WYDAJNOŚĆ PRAKTYCZNA

Wydajność praktyczna (bliżej omówiona w kolejnym rozdziale opracowania) uzależniona jest od szeregu czynników, takich jak: stan powierzchni i chropowatość, metoda aplikacji, rodzaj farby (zwykła, grubopowlokowa, bezrozpuszczalnikowa), kwalifikacji pracowników czy warunków atmosferycznych w miejscu i czasie aplikacji.

W kartach technicznych jest szacowana w zależności od typu konstrukcji i należy wartości traktować tylko ogólnie jako wartości przybliżone, gdyż zbyt wiele czynników niezależnych od producenta farby ma wpływ na wydajność malowania, zwłaszcza prac przygotowawczych, wypełnianie porów, etc.

WYDAJNOŚĆ TEORETYCZNA

Wydajność teoretyczna [m2/l] dla danej GPS można obliczyć wg wzoru:

ZSS [%] x 10

WT [m2/l] =

GPS [µm]

Oznaczenia: WT

– Wydajność teoretyczna,

ZSS

– Zawartość składników stałych

GPS

– Grubość powłoki (warstwy) zmierzona na sucho

ZALECANE ROZCIENCZALNIKI

Podawana tu informacja określa rodzaj zalecanego rozcieńczalnika firmy Baril Coatings, który należy stosować w odniesieniu do konkretnego produktu. Używanie innych rozcieńczalników, szczególnie zawierających alkohole, może przyczynić się do naruszenia mechanizmu utwardzania pewnych typów powłok, a tym samym negatywnego wpływu na zachowanie powłoki i jej właściwości.

ZAWARTOŚĆ CZĘŚCI STAŁYCH (ZCS, czasami nazywane ZSS – zawartość substancji stałych, określana

w % w stosunku objętościowym). Zawartość części stałych podawana w kartach katalogowych jest procentową zawartością grubości powłoki w stosunku do grubości warstwy nakładanej określona metoda w określonych warunkach. Wartość każdorazowo dla nowego produktu i później zgodnie ze standardami jakościowymi jest określana w warunkach laboratoryjnych w oparciu o standardy: ASTM D-2697, która wyznacza zawartość części stałych na podstawie zalecanej w karcie katalogowej grubości powłoki schnącej w warunkach temperatury otoczenia (7 x 24h w 23°C ± 1°C).